Home » 404

404

Voorspellingen voor de toekomst doen aan de hand van data-analyse? Van waarzegger tot snelle beurs-jongen, van loterij-deelnemer tot crypto-investeerder: iedereen wil wel een kijkje in de toekomst nemen. Tegenwoordig ben je niet meer afhankelijk van tarotkaarten of de stand van de sterren. Als je maar genoeg data hebt, kun je daarmee de toekomst voorspellen en zelfs naar je hand zetten. Nu de hoeveelheid (big) data steeds verder toeneemt, wordt de toekomst voorspellen met data-analyse steeds makkelijker.

Vier soorten data-analyse

Je kunt data op verschillende manieren inzetten. Laten we daarom eerst kijken naar hoe je data kunt analyseren. Voorspellende analyses zijn doorgaans niet de eerste stap als je aan de slag gaat met data. Binnen data-analyse onderscheiden we vier verschillende soorten. Dit zijn:

Descriptive analytics : wat is er gebeurd?

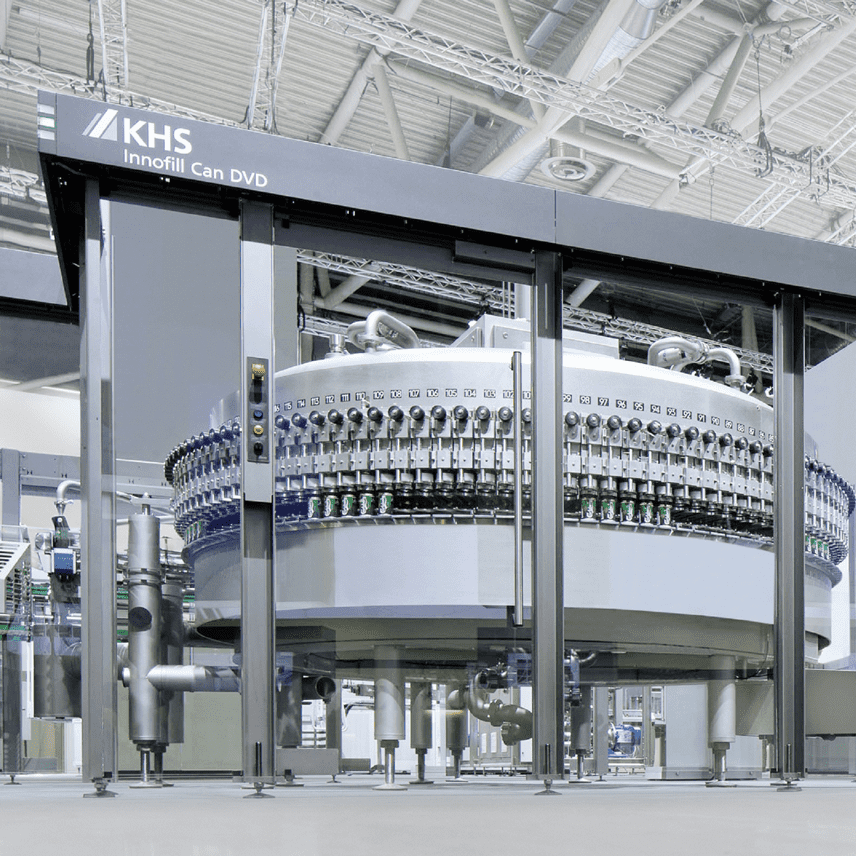

Er is geen organisatie die geen gebruik maakt van deze manier van analyseren. Kijken we bijvoorbeeld naar omzet of kosten, dan analyseren we de gegevens uit het verleden. In een fabriek meet je bijvoorbeeld het aantal producten dat van de band komt. Of het aantal minuten dat een bepaalde machine stil staat.

Diagnostic analytics: waarom is het gebeurd?

In de volgende stap, die van diagnostic analytics, gaan we iets verder en verklaren we data. We verbinden gegevens met elkaar. Op de dag dat de machine uit de vorige stap een uur stil heeft gestaan, is het aantal producten van de band waarschijnlijk lager dan op een dag dat die 24 uur heeft doorgedraaid.

Predictive analytics: Wat gaat er gebeuren?

Als je genoeg data tot je beschikking hebt, kun je patronen ontdekken. Daarmee kun je vervolgens voorspellingen voor de toekomst doen. Hiervoor zet je een data scientist in die specialistische kennis heeft op het gebied van wiskunde en statistiek. Hij of zij bouwt een model op basis van de beschikbare data en doet daarmee analyses en voorspellingen.

Een voorbeeld van voorspellende data-analyse

In de fabriek die 24/7 produceert, kosten ongeplande stilstanden van machines ontzettend veel geld. Daarom wil je storingen aan die machine voorkomen, bijvoorbeeld door een onderdeel te vervangen voordat het versleten is. Je gebruikt allerlei soorten data om dat moment te voorspellen. Denk bijvoorbeeld aan gegevens van:

- De machine zelf

Zie je veranderingen of haperingen in de omloopsnelheid bijvoorbeeld? - De gehele productielijn

Er komen minder producten van de band wanneer de machine begint te haperen - Het weer

Een onderdeel slijt soms sneller bij koude temperaturen - De grondstoffen

Varieert de kwaliteit?

Prescriptive analytics: Hoe kunnen we het naar onze hand zetten?

Door de toekomst te voorspellen voeg je ontzettend veel waarde toe, door in te spelen op wat nog komt. Met voorschrijvende analyse ga je nog een stap verder. Neem de fabriek weer als voorbeeld. Bij predictive analysis stelden we de vraag: ‘wanneer verwacht ik een storing, zodat ik die kan voorkomen?’.

Heel waardevol, maar nog beter is de vraag: ‘Hoe zorg ik dat mijn productielijn (vrijwel) niet verstoord wordt?’ Daarbij helpt prescriptive analytics.

Daarmee schrijf je voor wat je moet doen om je doel te behalen. Denk aan:

- Wanneer moet je welke hoeveeheid van welke onderdelen bestellen zodat je die op tijd kunt vervangen?

- Op welke momenten kun je het beste het onderdeel vervangen (gepland onderhoud)?

- Welke medewerkers moeten wanneer ingeroosterd worden om dit te doen?

Data-analyse voor gevorderden

Je ziet, data-analyse kan ontzettend veel opleveren. We zijn erg benieuwd hoe ‘gevorderd’ jouw organisatie is met predictive en prescriptive analysis. Laat het ons weten via LinkedIn. Als je ons volgt, ben je als eerste op de hoogte van nieuwe artikelen over datagedreven werken. Dit artikel is namelijk onderdeel van onze reeks over dat onderwerp.

Wil je eens sparren over data, dashboarding of starten met datagedreven werken? Neem dan contact met ons op.